微粒子製造プロセス提案

セラミックス製造工程例

アシザワなら湿式での原材料の混合粉砕だけでなく、

焼成後の解砕まで一括提案

特定の機能を要求されるファインセラミックスにおいて、材料の粉砕や解砕は重要な工程であり、この良し悪しがセラミックスの特性向上に大きく影響します。

ビーズミルは「原材料の混合粉砕」「焼成後の解砕」「焼成した粉をペースト化する際の解砕」とセラミックス製造の各工程で利用されています。

セラミックス製造工程例

原材料配合

乾式湿式 混合粉砕(エコ粉砕)

| お困り事 | より微細な粉を製造するためのコストが高い |

|---|---|

| 解決 | 乾式+湿式の組み合わせで消費電力削減 |

“エコ粉砕”とは乾式ビーズミル(ドライスター)と湿式ビーズミル(ムゲンフロー)の組み合せにより、エネルギー効率を飛躍的にアップさせ、省エネ粉砕を実現する新しいシステムです。

乾燥

仮焼成

乾式 解砕

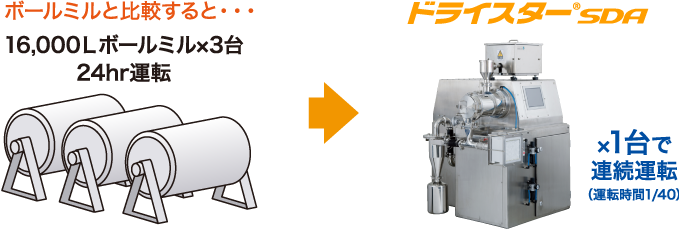

| ご要望 | 目標粒度まで微細化するのに長時間の処理が必要 |

|---|---|

| 解決 | 乾式ビーズミルで所定の粒度まで効率よく微細化!! |

- さらに

- 機械台数 1/3

- ビーズの量 1/60

- 設備コスト 1/2

- 設置面積 1/7

仮焼粉

湿式 混合粉砕(分散)

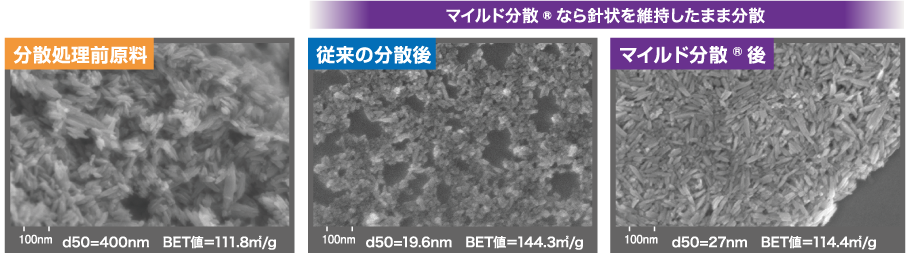

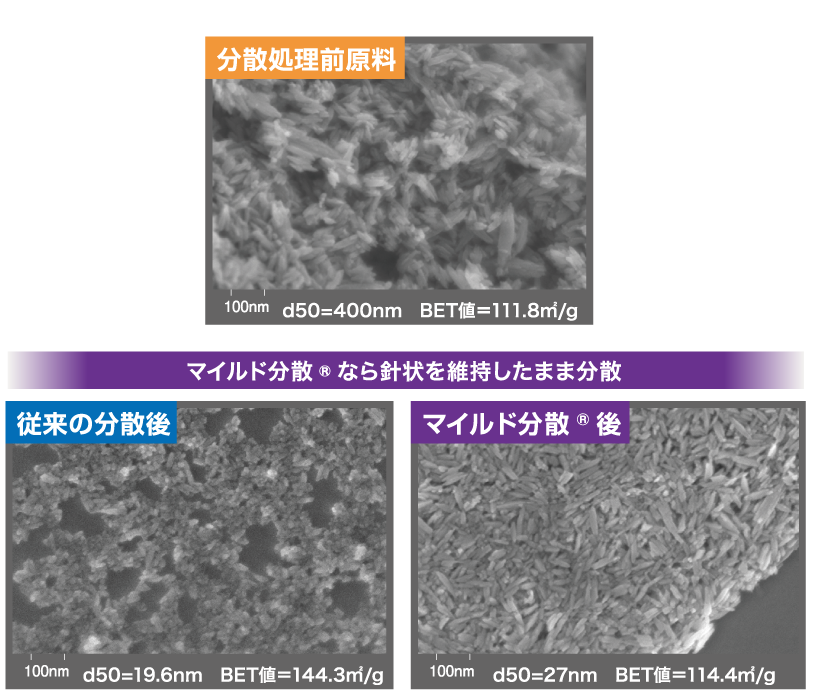

| お困り事 | チッピングが発生してしまい性能が十分に発揮されない |

|---|---|

| 解決 | マイルド分散® 技術 |

マイルド分散®とは、一次粒子のサイズ、形状、結晶構造、表面状態などを維持したまま分散させる技術です。

◎分散事例 対象物:酸化チタン

◎マイルド分散®のメリット

- ・粒子の特性維持

- ・再凝集抑制

- ・分散剤量を削減

| お困り事 | 微小ビーズを使ってスケールアップをしたい |

|---|---|

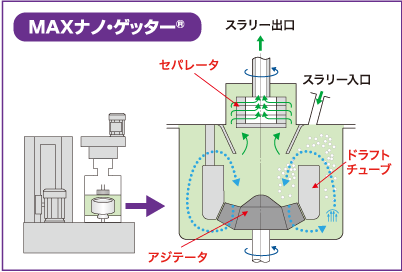

| 解決 | 大量生産実績多数のMAXナノ・ゲッター® で解決!! |

二軸構造なのでビーズの運動を制御する能力や分離能力が高く、今まで微小ビーズ(φ0.03mm)で運転が困難だったスラリーでも安定運転が可能。

生産機へのスケールアップも可能であり、大量生産の実績多数!!

◎MAXナノ・ゲッター®の特長

- ・安全運転

- ・大量処理

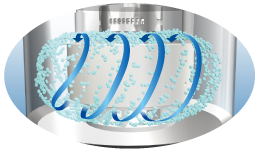

◎理想的なビーズの動きを実現『らせん層流』

◎粉砕室内のエネルギーが均一で「分散」に最適な形状

乾燥

調合原料

成形

焼成