素材・用途別事例

電子部品材料

焼成前は微細化で固相反応を促進!

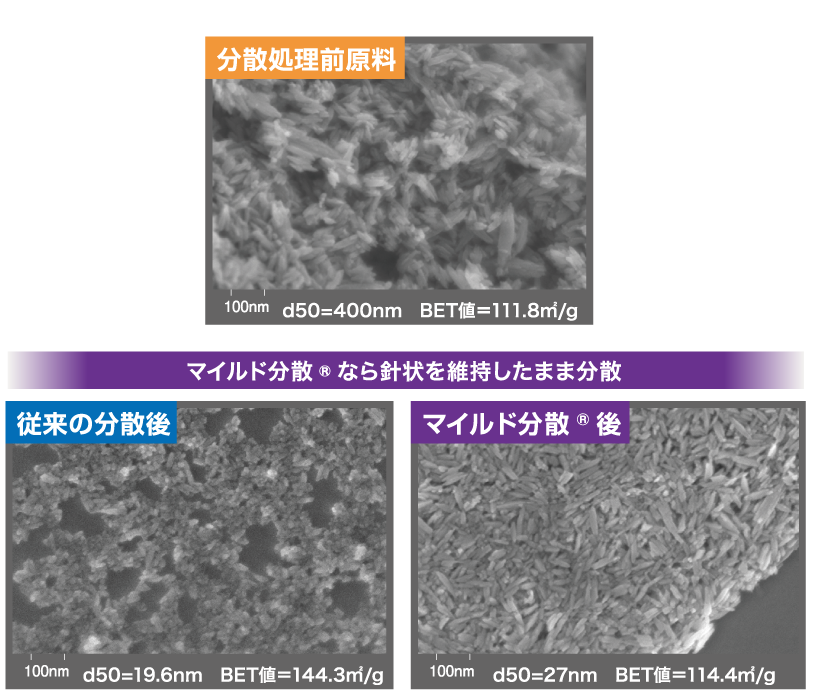

焼成後はマイルド分散で粒子の特性を維持したまま解砕

微細化の目的

- 焼成温度の制御

- 数種類の粒子を均一に混合および微細化

- 製品の小型化

用途・材料名

積層セラミックスコンデンサー(チタン酸バリウム・ニッケル)、フェライト(酸化鉄)、インダクタ、導電ペースト、サーミスタ、バリスタ、ノイズフィルタ

求められる機能

- チッピングの抑制

- コンタミネーションの低減

- 高濃度による生産量の増加

推奨のポイント

- 乾式ビーズミルSDAは溶媒を使わずミクロンサイズまで微細化ができます

- MAXナノ・ゲッターは粒子の形状を変えずに一次粒子まで分散(マイルド分散)ができます

技術データ

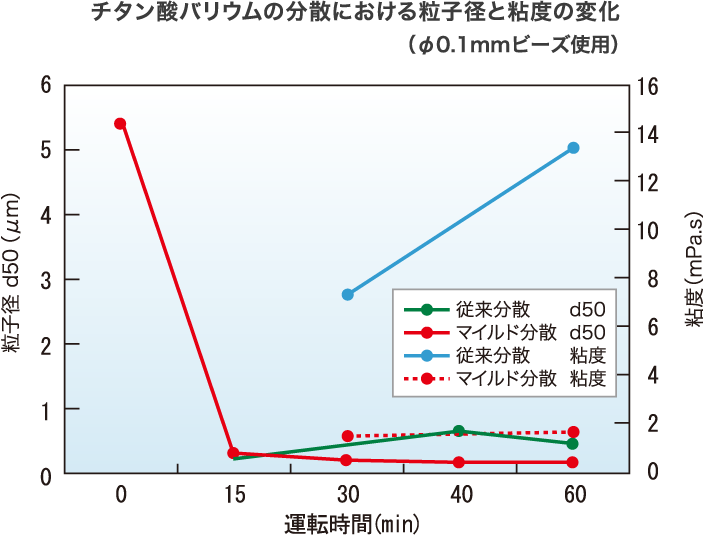

[データ解説]

従来機による分散と比較すると、ナノ・ゲッター(DMR)によるマイルド分散は粘度が急上昇することなく、マイクロビーズを安定して使用することができ、安定的に粒径を小さくしていくことが可能です。

[ 工程例 ]

原材料配合

乾式湿式 混合粉砕(エコ粉砕)

- お困り事より微細な粉を製造するためのコストが高い

- 解決乾式+湿式の組み合わせで消費電力削減

“エコ粉砕”とは乾式ビーズミル(ドライスター)と湿式ビーズミル(ムゲンフローMGF)の組み合せにより、エネルギー効率を飛躍的にアップさせ、省エネ粉砕を実現する新しいシステムです。

乾燥

仮焼成

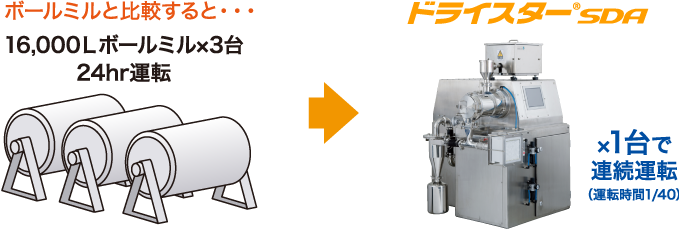

乾式 解砕

- お困り事目標粒度まで微細化するのに長時間の処理が必要

- 解決乾式ビーズミルで所定の粒度まで効率よく微細化!!

- さらに

- 機械台数 1/3

- ビーズの量 1/60

- 設備コスト 1/2

- 設置面積 1/7

仮焼粉

湿式 混合粉砕(分散)

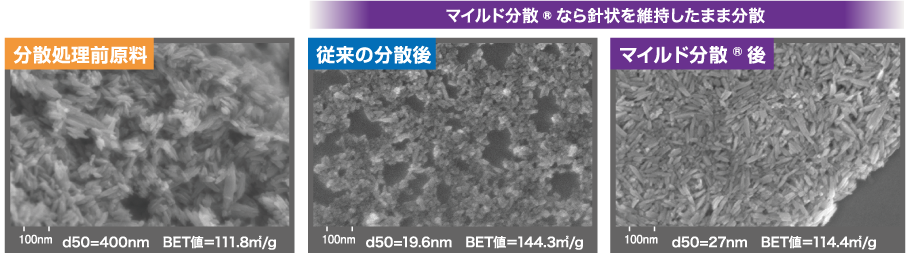

- お困り事チッピングが発生してしまい性能が十分に発揮されない

- 解決マイルド分散® 技術

マイルド分散®とは、一次粒子のサイズ、形状、結晶構造、表面状態などを維持したまま分散させる技術です。

◎分散事例 対象物:酸化チタン

◎マイルド分散®のメリット

- ・粒子の特性維持

- ・再凝集抑制

- ・分散剤量を削減

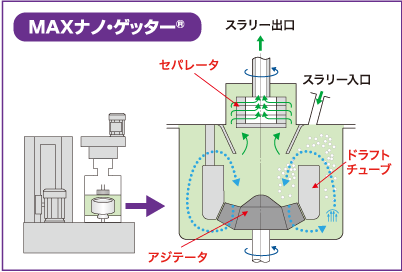

- お困り事微小ビーズを使ってスケールアップをしたい

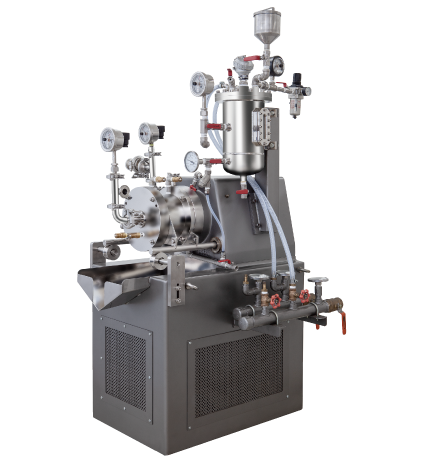

- 解決大量生産実績多数のMAXナノ・ゲッター® で解決!!

二軸構造なのでビーズの運動を制御する能力や分離能力が高く、今まで微小ビーズ(φ0.015mm)で運転が困難だったスラリーでも安定運転が可能。

生産機へのスケールアップも可能であり、大量生産の実績多数!!

◎MAXナノ・ゲッター®の特長

- ・安全運転

- ・大量処理

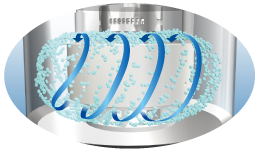

◎理想的なビーズの動きを実現『らせん層流』

◎粉砕室内のエネルギーが均一で「分散」に最適な形状

乾燥

調合原料

成形

焼成