技術情報

微粒子技術コラム

機械選定編

湿式ビーズミルの開発の歴史

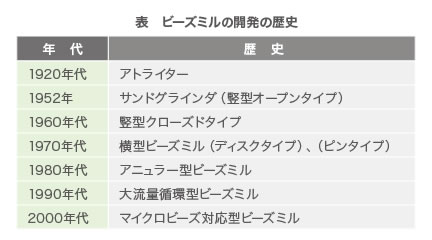

1920年に米国で産声を上げた媒体攪拌ミルから、現在の主流となっている「ビーズミル」に至るまでの開発史と技術の推移について概略を説明する。

ビーズミルの始祖、アトライターとサンドグラインダの登場

1920年代に米国のユニオンプロセス社で撹拌槽型の媒体撹拌ミル『アトライター』が開発された。アトライターで使用するメディア径は3~15 mmで、棒状のアームがメディアに遠心力、回転力、上下の動きを与える。今までボールミルで1週間もかかっていた処理が数時間で出来るようになった。インクや塗料業界に普及すると次々に新しい分野で使用され大きな成果を収めた。

その後、1952年に米デュポン社がオタワサンドをメディアとする『サンドグラインダ』を開発し、湿式粉砕および分散を連続的に処理した。サンドグラインダとアトライターとの相違点は、「メディア径が小さくなったこと」と「アジテータの回転速度が大きいこと」である。アトライターのアームの周速は2 m/s~4 m/sに対し、サンドグラインダのアジテータの周速は10 m/s以上である。

装置の内部形状や材質の改良を重ねて効率向上

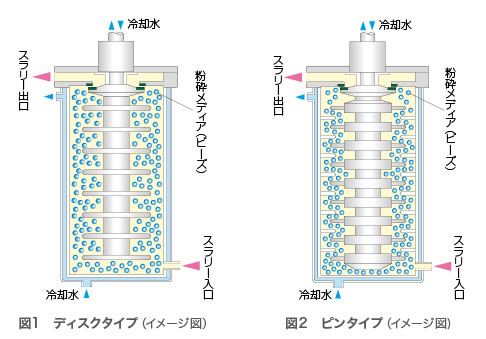

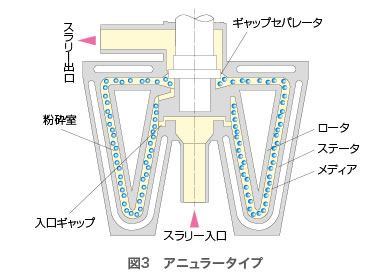

サンドグラインダの特許の権利が消滅すると、欧州や日本で次々とメーカーが参入し、高効率分散機としてインキや塗料の分散に使用された1)~3)。 その後、サンドグラインダの竪型オープンタイプからクローズドタイプとなり、横型のビーズミルが開発された。アジテータ形状も「ディスクタイプ(図1)」から「ピンタイプ(図2)」となり、さらに、粉砕エネルギーを集中させる「アニュラータイプ(図3)」4)へ改良が進んだ。その結果、ベッセル内における単位体積当たりの投入エネルギーが増大し、ビーズミルの性能が向上した。

ビーズミルの開発が進んだ結果、ナノメートルサイズへの微粒子化にも対応が可能になった。そして、ナノ粒子化にともない製品の要求もさらに高度化したため、微細化とともに「粒子径分布のコントロール」「スラリーの温度制御」「ベッセル内の接液部材質」「ビーズの摩耗によるコンタミネーション制御」が必要になった。このため、各ビーズミルメーカーにおいて、ベッセル内の粉砕室や撹拌部材の形状、運転条件、粉砕エネルギーの効率化等の研究・開発が行われている。

ナノ粒子レベルの超微細化へ進化を遂げる

粉砕や分散で使用される媒体攪拌ミルは、ボールミルからアトライター、ビーズミルへと進化し5),6)、さらにはアニュラー型や大流量循環型、マイクロビーズ対応型へ発展した。これによって粉砕や分散の処理能力は飛躍的に向上し、ナノメートルサイズへの超微細化が実現した。湿式の媒体攪拌ミルはビーズミルが主流になりつつある7)。

引用文献

- (社)日本粉体工業技術協会編:“先端粉砕技術と応用”,p.195,NGT(2005)

- 石川剛:コーティング, p.112,(株)加工技術研究会(2002)

- 石川剛:PSEセミナー(第46回)テキスト,p.88(2001)

- 谷口十一:化学装置,29,5,125(1987)

- 神保元二:化学工業,41,11,879(1990)

- 楠真澄:塗装工学,24,11,477(1989)

- 石井利博:J.Jpn.Soc.Colour Mater.,81,169(2008)