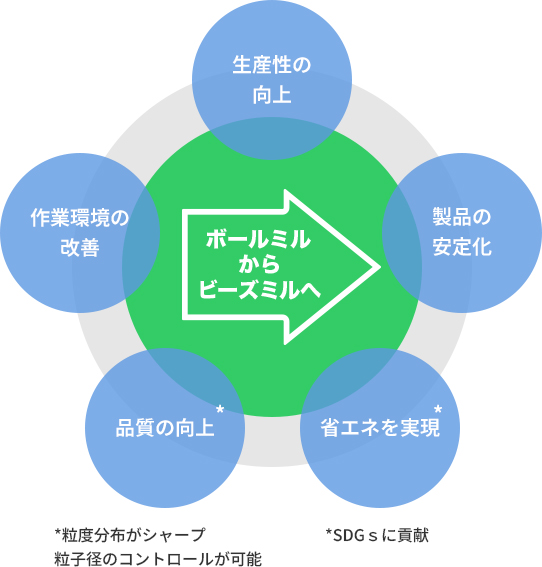

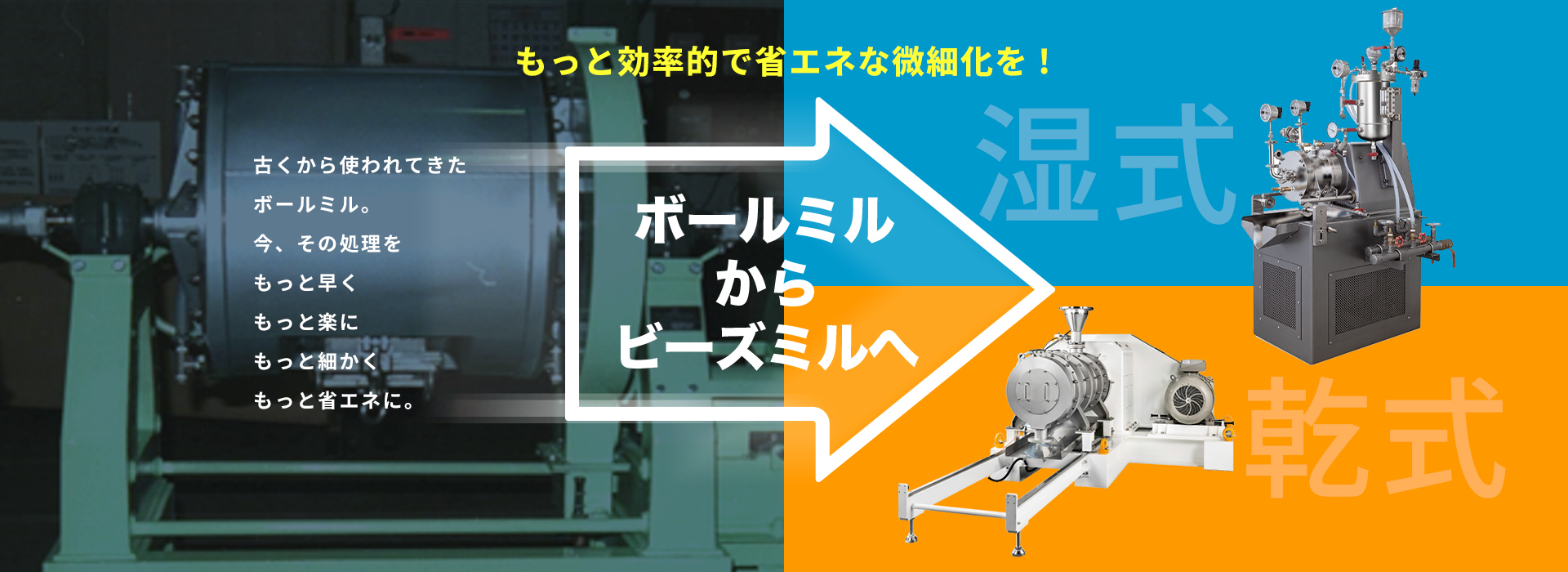

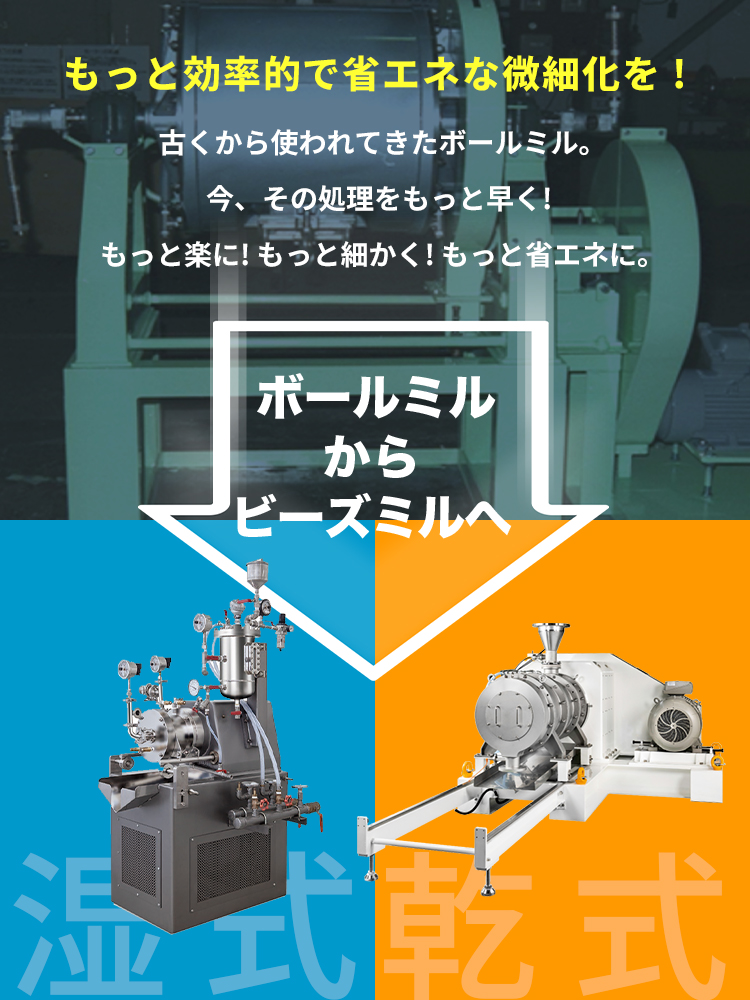

アシザワ・ファインテックが提案する

「置き換えソリューション」をご覧ください。

長年使用されてきたボールミルの良さを再確認しながら、

現代の生産現場に求められる

効率・品質・作業性を実現する

「ビーズミル」への置き換えをご提案します。

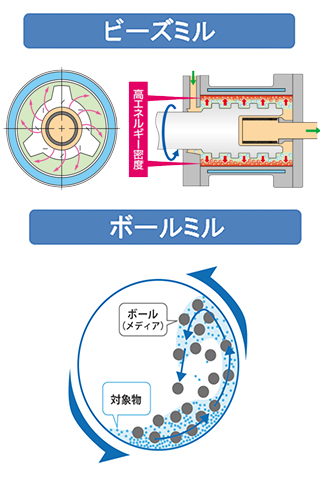

「ボールミル」と

「ビーズミル」の違い

| ミルの種類 | 回転ボールミル | 湿式ビーズミル | 乾式ビーズミル |

|

|

|

|

| 使用メディア径 | ボール Φ 10〜50 mm |

ビーズ Φ 0.015〜2 mm |

ビーズ Φ 1.5〜8 mm |

| 粉砕エネルギー | 〜1 G | 〜数百 G | 〜100 G |

| 粉砕到達粒度 | 数 μm | 数十 nm ~ 数 μm | 数百nm~数μm |

| 運転形態 | バッチ式 | 循環式(連続パスも可) | 連続パス |

| 処理イメージ |  |

|

|

| 粉砕のしくみ | ボールミルは、回転するドラム内でボールを転がし、原料に衝撃と摩擦を与えて粉砕する装置です。 | ビーズミルは、より小さなビーズをアジテータで高速撹拌し、高い粉砕エネルギーにより、せん断力と衝突によって原料を微細化します。 | |

ボールミルには、

今でも根強いメリットがあります。

1

粒度の大きな原料もそのまま投入できる

→ 原料投入の自由度が高く、大きな塊でも処理が可能です。

2

粉体を一括で投入できる

→ 原料をフレコンバッグや紙袋からそのまま投入できます。

3

投入・排出時以外は作業不要

→ 処理時間中は他の作業が可能です。

4

原料の変更がない限り、洗浄不要

→ 処理後すぐに次のバッチへ移行できます。

5

摩耗したボールもそのまま使用可能

→ 摩耗しても追加補充で運用できます。

6

多くの装置が減価償却済み

→ 古い装置でも現役で使用でき、初期投資が不要な場合もあります。

しかしその「使いやすさ」にも、

しかしその「使いやすさ」にも、今や課題が…

ボールミルで抱える課題と限界

1

粒度分布がブロードで分級が必要

2

設備が大きく、重作業・高所作業が増える

3

使用ビーズ量が多く、交換やメンテナンス

が大変

4

処理時間が長く、粉砕効率も悪い

5

運転中の大きな騒音に悩んでいる

作業性・ランニングコスト・品質管理…

作業性・ランニングコスト・品質管理…抱えている課題を見直しませんか?

ビーズミルなら、

もっと早く! もっと楽に!

粒度分布が

シャープ

歩留まり向上で

ムダを軽減

高速処理が

可能

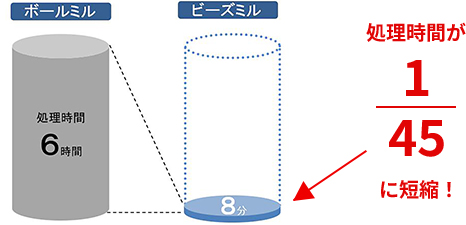

処理スピードが違う!

生産時間を最短に!

省スペース&高速処理で

ボールミルの課題を解決。

Before

シリカ200Lスラリーの粉砕に、従来は400Lの

ボールミルで6時間を要していました。

湿式ビーズミル「ムゲンフロー」(ベッセル容量25L)

に置き換えたことで、わずか15分で完了!

処理時間

Before

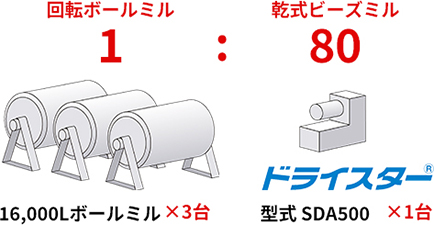

鉱石の粉砕処理において、従来はボールミルで

1週間かかっていた工程が、

乾式ビーズミル「ドライスター®SDA」による

連続パス処理で、数時間で完了可能に。

粉砕能力

(エネルギー密度・粒度分布)

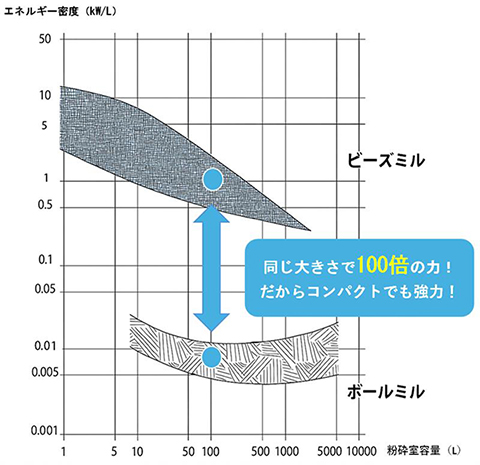

なぜ、ビーズミルは

早く処理できるのか?

なぜなら

接触頻度とエネルギー効率を高め、ボールの落下や転がりによる

粉砕を行うボールミルに比べて、より効率的な粉砕を実現。

ー 湿式ビーズミルとボールミルの

エネルギー密度(kW/L)の比較 ー

同じ大きさの粉砕室でも、ビーズミルはボールミルに比べて圧倒的に高いエネルギー密度 (kW/L)を発生させることができます。

ボールミルが、落下するボールの自重による力で粉砕するのに対し、ビーズミルは高速回転するアジテータが微小ビーズを強制的に動かし続ける構造です。

この強制運動により、粉砕室全体に均一で高いエネルギーが加わり、同じ粉砕室サイズでも実質100倍クラスのエネルギー密度を投入できます。

短時間でより細かく、均一に分散・粉砕できる──

これがビーズミルの微細化処理が“速い”と言われる最大の理由です。

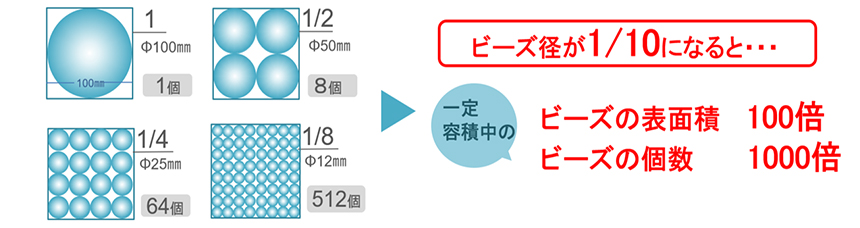

ー 微小ビーズの効果 ー

1、単位容積あたりのビーズ数

ビーズ径の3乗に反比例

2、単位容積あたりのビーズ表面積

ビーズ径の2乗に比例

3、ビーズ1個あたりの重量

ビーズ径の3乗に反比例

なぜなら

粒子への衝突効率を大幅に高める。つまり微細化処理が早い!

使いやすさ、ここまで変わる!

| 比較ポイント | ボールミルの場合 | ビーズミルの場合 |

Point.01 |

大量のボールを扱うため、追加・交換作業が重労働。 | 少量のビーズで済み、追加・交換が軽作業。 ※自動洗浄で、バッチ替えがスムーズ。 |

Point.02 |

クレーンや高所作業が必要。 回転ドラムが露出しているため、安全対策が必要。 |

クレーンや高所作業が不要。 回転アジテータは粉砕室内のため安全対策は不要。 ※粉砕室はレール上をスライドでき、メンテナンスが簡単。 |

Point.03 |

足場や大型設備が必要。 構造が大がかりになる。 |

足場や大型設備は不要。 構造は基本ユニット構成(ポンプ・タンクなど)で省スペース。 |

Point.04 |

処理に時間がかかり、生産性に限界がある | 高速処理が可能。 乾式処理なら80倍の粉砕能力。(当社比) |

Point.05 |

粒度管理のサンプリング作業で装置を止める必要がある。 ボール径が大きく粒度分布がブロード。 |

粒度管理のサンプリング作業で装置を止める必要がない。 ビーズ径が細かく粒度分布がシャープ。 |

湿式ビーズミル

と乾式ビーズミルの紹介

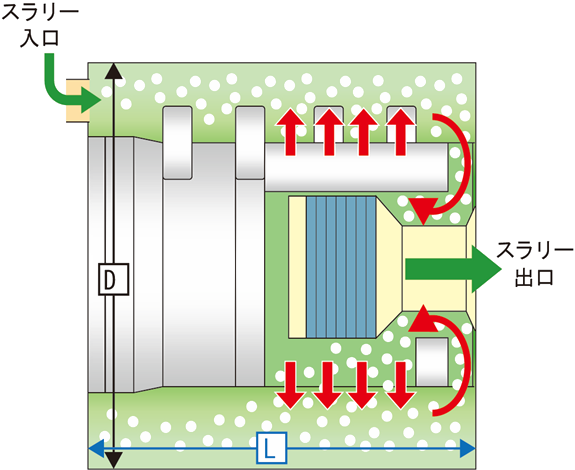

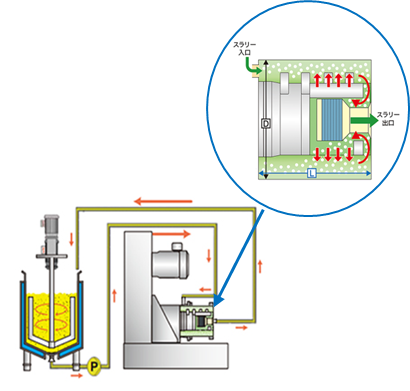

循環式 湿式ビーズミル

より高品質な微粉砕・分散を実現

高粘度スラリー・大流量循環運転対応型

高粘度スラリー対応

微小ビーズ対応

大流量運転可能

粉砕能力向上

強力なビーズ分離

強力なビーズ分離性能を発揮する構造を採用し、 微小ビーズの寄りを制御して、高粘度スラリー でも安定的に循環運転することができます。

主な仕様 【MGF015 〜 MGF25】

| 粉砕室容量(L) | 0.17 〜 25.0 |

|---|---|

| 電動(kW) | 2.2 〜 75.0 |

| 使用可能ビーズ(㎜) | φ 0.1 〜 1.0 |

| 接粉部材質 | セラミックス、耐摩耗鋼 |

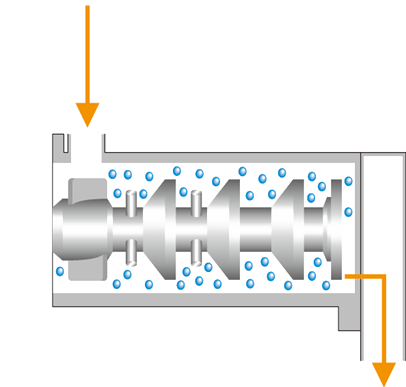

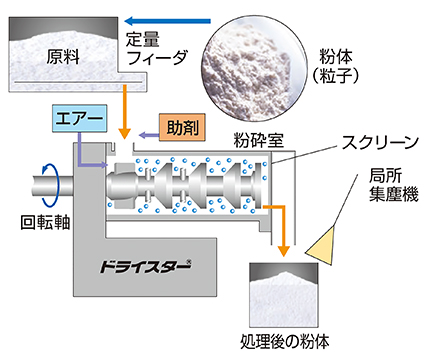

連続式 乾式ビーズミル

高硬度物質をシングルミクロンに粉砕

エネルギー効率抜群で大量生産可能

連続パス式

横型ミル

エネルギーコスト極小

表面改質処理の効果

高エネルギー連続粉砕

定量フィーダによって原料を投入し、粉砕室の中で粉砕された粉体がスクリーンを通り抜けて連続で回収されます。

主な仕様 【SDA1 〜 SDA500】

| 粉砕室容量(L) | 1.0 〜 500 |

|---|---|

| 電動(kW) | 3.5 〜 200 |

| 使用可能ビーズ(㎜) | φ 1.5 〜 8 |

| 接粉部材質 | セラミックス、金属 |

ビーズミルでもっと効率的で

省エネな微細化を !

装置導入の疑問点など、弊社専任担当が丁寧に

お応えします。お気軽にご相談ください。