技術情報

微粒子技術コラム

応用編

粉砕・分散したスラリーの物性評価について

ビーズミルで粉砕・分散したスラリーの評価は、ビーズミルでの再現性や製品の品質を保つためには重要な因子である。今回は物性評価について解説する。

粉砕・分散性や均一性の評価

一般的な粉砕・分散性や均一性の評価方法として、「粒子の直接観察法」と「物性測定による間接的評価方法」の2つがある。

1. 粒子の直接観察法

粒子の直接観察には、「五感1)」と「顕微鏡観察2、3、4、6)」がある。

五感は人間の感覚によるものであるが、工業技術が進歩しても長年の経験を積んだ熟練者の五感に頼ることもある。

顕微鏡には、「光学顕微鏡」「走査型電子顕微鏡( SEM )」「走査型トンネル顕微鏡( STM )」「原子間力顕微鏡( AFM )」がある。顕微鏡観察は、光学顕微鏡と走査型電子顕微鏡が一般的であり、粒子径が数μm以上の観察には光学顕微鏡、それ以下のサイズには走査型電子顕微鏡が使用される。

2.物性測定による間接的評価方法

物性測定による間接的評価には、「粒子径測定1、2、3、4、5)」「比表面積測定」「粘度測定2、3、4、6)」「ゼータ電位2)」などがある。

粒子径測定には様々な原理があり普及している評価方法だが、濃度の高いスラリーを測定する際はスラリーを希釈して測定するため、希釈時に分散や凝集状態が変化することもあるので注意が必要だ。

粒子径測定には、「沈降法2、3、4)」「レーザー回折・光散乱法2、3)」「コールターカウンター法2、3)」「粒ゲージ(グラインドゲージ)法1、5)」がある。比表面積測定は表面が関与する現象を取り扱うときに使い、測定方法には空気透過法と吸着法がある。

粘度は、スラリーの安定性の指標である分散・凝集特性の評価のために測定する。粘度測定はスラリーにせん断応力をかけ、そのときの抵抗を測定する方法である。

ゼータ電位2)は、電気泳動、電気浸透、流動電位など、すべての界面電気現象に関係し、分散の安定性に影響を与える。測定方法には「電気泳動法」と「超音波振動電位法」がよく用いられる。

これらの他にも粗大粒子の有無を確認するためフィルターを使ったろ過や、透明度の測定に分光光度計、砕料と砕製物の粉末を XRD ( X 線回折装置)で測定することで結晶性などの評価を行う。

ビーズミルを運転していると、スラリーの様子が変わることは多く、以下の挙動は頻繁に見られる。

ビーズミルでスラリーを循環運転している最中に粘度が上がったことを目視で確認。これは粒度測定と粘度測定を行うことで微細化によって粘度に変化が生じているのか判断ができる。

ビーズミルを運転しても粒子径分布が変化しなかった。これはBETやSEM観察も測定することで粉砕エネルギーが不足して粉砕されなかったのか、粒子が凝集して粒子径分布が変化しなかったのかを判断できる。

ビーズミルの運転状態とスラリーの様子を把握することが、ビーズミルの最適化に繋がる。

実験1. 粒子径測定と BET・SEM 観察を用いた評価

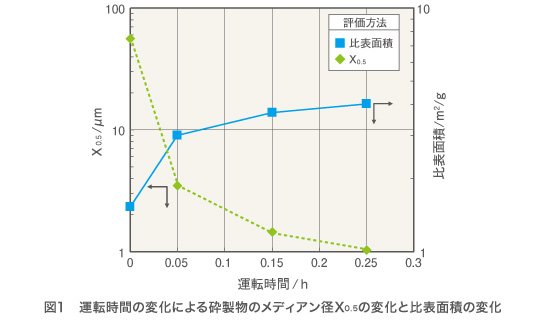

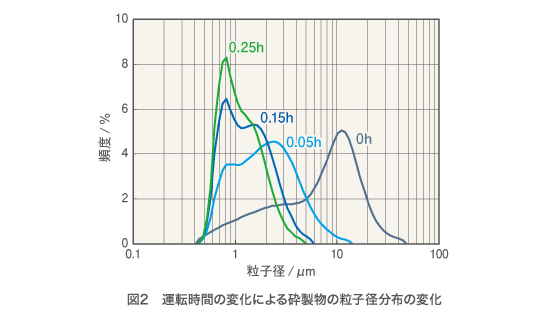

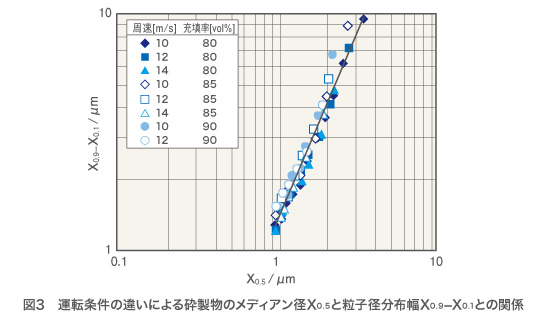

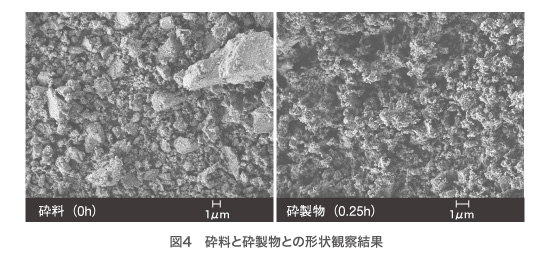

重質炭酸カルシウムをビーズミルで湿式処理したときの運転時間と砕製物の50%粒子径 X0.5 、比表面積の変化を図1に示した。また運転時間の経過に伴う粒子径分布の変化を図2、90 % 粒子径( X0.9 )と10 %粒子径( X0.1 )の差と50%粒子径( X0.5 )との関係を図3、砕料と0 .25h 運転後の砕製物の SEM 観察結果を図4に示した。

粒子径と BET の関係では運転時間の経過に伴い 50% 粒子径( X0.5 )は小さくなり比表面積は増大したことが分かる(図1)。また、粒子径分布から運転時間が長くなるにつれて粒子径は小さくなり、粒子径分布の幅もシャープになった。これは粗粒子の材料強度の低いところから粉砕が進行し、微細化すると材料強度が高くなり粉砕の進行が緩やかになったと考える(図2)。

粒子径分布の幅( X0.9 – X0.1 )では運転条件に依存せず50 %粒子径( X0.5 )が小さくなると X0.9 – X0.1 も小さくなる相関関係があることがわかった。また、50%粒子径( X0.5 )が小さくなると X0.9 / X0.1 の値が小さくなったことより 50% 粒子径( X0.5 )が小さくなると粒子径分布幅も狭くなることがわかった(図3)。SEM 観察から 0.25h の砕製物は砕料よりも微細化され粗粒子は無くなった(図4)。

以上より粒子径、比表面積、SEM を観察することで、複数の分析をすることで精度の高い粒子の情報を得られ、ビーズミルを用いで均一に微細化できたことが分かる。

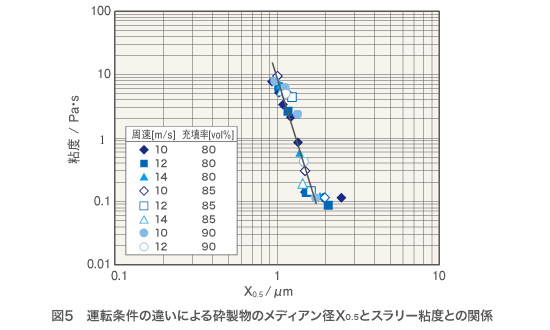

実験2. 粒子径測定と粘度の評価

重質炭酸カルシウムをビーズミルで湿式処理したときの運転条件の違いによる砕製物の 50% 粒子径 X0.5 とスラリー粘度との関係を図5に示した。スラリー粘度は、50% 粒子径( X0.5 )が小さくなるとともに高くなった。50% 粒子径( X0.5 )とスラリー粘度においても相関関係があることがわかる。このスラリーは、高分子系分散剤を粉体に対し固形分濃度 0.5 mass% の一定で粉砕処理を行ったが、分散剤の量を多くすることでスラリー粘度は低くなり、また、少ない場合には速い段階でスラリー粘度は高くなる。

スラリー粘度を調整するためには、分散剤の添加量とスラリー粘度の把握が重要になると考える。

まとめ

ビーズミルでの再現性を得るためにも砕製物の物性評価は大切である。測定はどれか一つだけでは判断が難しいので目的に応じた評価が必要である。

引用文献

- 橋本健次:混練技術と混練機の選び方、テクノシステム、p.19(1990)

- 混練・分散の基礎と先端的応用技術、テクノシステム、p.81(2004)

- 分散・凝集の解明と応用技術、テクノシステム、p.183(1992)

- 分散技術大全集、情報機構、p.319(2005)

- 最新『顔料分散』実務ノウハウ・実例集、技術情報協会、p.125(2005)

- 古澤邦夫監修:新しい分散・乳化の科学と応用技術の新展開、テクノシステム、p.345(2006)

- 椿淳一郎、鈴木道隆、神田良照:入門 粒子・粉体工学、日刊工業新聞社、p.32(2002)