技術情報

やさしい微粉砕・分散技術

「分散」とは

分散の定義と特性

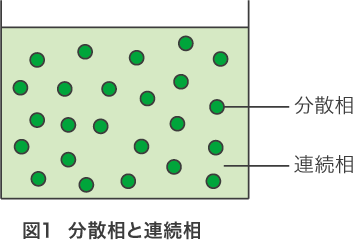

「分散」とは、粉体ができるだけ単一粒子となって、「流体や他の成分中へ均一または構造を形成しながら分布すること」である1)。このとき、分散している微粒子を「分散相」(または「分散質」)、他方を「連続相」または「分散媒」という(図1)。

分散工程において、顔料表面のぬれ、微細化、分散性の安定化の条件を満足させる必要がある。この分散工程には分散機が使用され、顔料表面のぬれの促進や凝集体を「解砕」し微細化を行う。

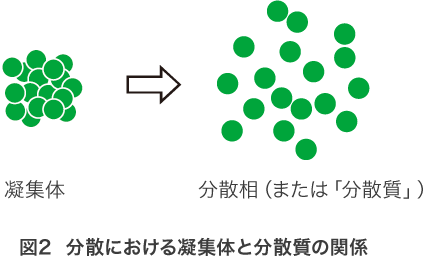

ここで、解砕とは、固体凝集粒子に機械的エネルギーを投入して固体の新生表面の生成をほとんど伴わずに凝集粒子の大きさを減少させる操作である2)。図2に分散における凝集体と分散相の関係を示す。

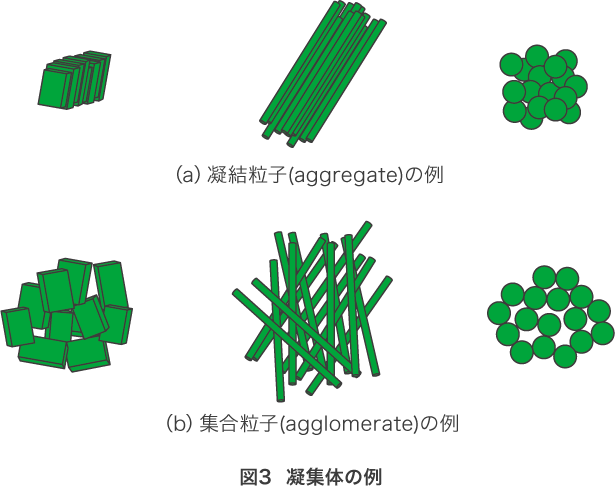

凝集の形態には、一次粒子の硬い凝集体としての「凝結粒子(aggregate)」、軟らかい「集合粒子(agglomerate)」、ゆるい結合の「軟集合粒子(flocculate)」がある3)。凝結粒子は一次粒子の面と面が凝固に付着している場合であり、集合粒子は粒子の角や陵で付着している場合である。さらに、「軟集合粒子」は軟らかい凝集体のことをいう。これらの凝集状態を解きほぐすのに必要なエネルギーは、凝結粒子が大きく分散が難しい4)。図3に凝集体の例を示す5)。

分散を応用した産業と分散機の役割

塗料やインキの製造において、顔料の分散工程は重要な意味を持つ。通常、乾燥して凝集した状態の顔料が用いられ、これを溶媒中に分散させる必要がある。凝集している顔料を一次粒子近くまで解砕し、その状態を維持することで、顔料のもつ特性を発揮させることができる。ここで、顔料の粒子径は透明性、光沢、着色力などに影響し、とくに光沢や透明性は微細化によって向上する。

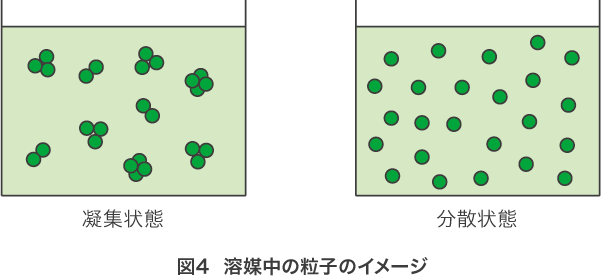

多くの材料製造プロセスの原料調製、粉砕、混練、混合、成型段階で、材料となる微粒子は溶媒中に高濃度に懸濁(けんだく)しているが、これらの粒子の分散、凝集状態が、生成材料の性能に大きく影響する。しかし、懸濁液中の微粒子は凝集状態で存在することが多く、これを完全に分散させることは容易ではない6)(図4)

分散工程に用いられる分散機には、さまざまな種類や特長があるため、目的に合った装置を選定し、最適な条件で処理することが重要である。分散機には、ロールミルやボールミル、ビーズミルなどがあり、その利用には製品の要求品質や粘度、生産量などを考慮し選定する必要がある。最近のビーズミルは、低粘度から高粘度、高濃度の処理までが可能となり、適用範囲が拡大している。

引用文献

- 粉体工学会編:“粉体工学用語辞典 第2版”、p.311、日刊工業新聞社 (1981)

- 日本粉体工業技術協会:“微粒子工学-分散の基礎と応用-”、p.139、朝倉書店(1994)

- 中山勉:“超微粒子・ナノ粒子をつくる ビーズミル”、p.30、工業調査会(2010)

- 志田行隆:“第53回顔料入門講座”、p.10、顔料技術研究会(2011)

- 安藤浩人:“最新顔料分散技術”、 p.88、技術情報協会(1993)

- 日本粉体工業技術協会:“微粒子工学-分散の基礎と応用-”、p.43、朝倉書店(1994)