プラントエンジニアリング

plant

engineering

アシザワ・ファインテックの

プラントエンジニアリングとは

アシザワ・ファインテックは、業界をリードする微細化技術と高度なエンジニアリング能力を活かし、最先端のプラントソリューションを提供します。私たちのプラントエンジニアリングは、生産効率の向上とコスト削減を実現し、お客様のビジネスの成長を支援します。さらに、一般的なエンジニアリング会社では難しいビーズミルのハンドリングも、アシザワの独自ノウハウにより安定した品質管理と効率的な処理を可能にしています。

サービス内容

service

01.

設計

お客様の要件に基づいた最適なプラント設計を行います。

02.

プロジェクト管理

プロジェクトの進行を効率的に管理し、スケジュール通りに完了します。

03.

設備導入と試運転

設備の導入から試運転まで、全てのプロセスをサポートします。

04.

メンテナンスと

サポート

長期的な運用を見据えたメンテナンスとサポートサービスを提供します。

ご相談事例

case study

1

生産ラインの効率化と自動化

- 1. 生産ラインのパフォーマンス向上を目指している。

- 2.自動化による効率化を考えている。

A社は、生産ラインが効率的でなく、製品の均一性にもばらつきがあるという課題を抱えていました。そこで、当社のエンジニアリングチームが、

プロセス全体を分析し、ビーズミルの導入を含む新しい機器の提案と、自動化制御システムの最適化を行いました。

その結果、ダウンタイムが大幅に削減され、品質のばらつきが解消されました。

2

新製品のスケールアップ支援

- 1. ラボ規模から量産規模へのスケールアップに苦戦している。

- 2.新製品に適した設備を探している。

B社は、新製品の開発に成功しました。が、実験室レベルから商業生産へスケールアップする際に問題が生じました。スケールアップに必要な機器の選定やプロセス調整をサポートし、商業レベルでの安定した生産を実現しました。

3

コスト削減と省エネ対策

- 1. 生産コストを削減したい。

- 2.省エネ技術の導入を検討している。

C社は、エネルギーコストの上昇に悩んでいました。

当社のエンジニアリングチームは、エネルギー効率の高い装置の導入やプロセス改善を提案し、全体のエネルギー消費を20%削減することに成功しました。

4

既存プラントの改良と更新

- 1. 古い設備のパフォーマンスに不満がある。

- 2.設備更新や改良を検討している。

D社は、古くなった設備が原因で、故障やメンテナンスコストが増大していました。

既存設備の改良と最新技術を導入したことで、稼働率が向上し、メンテナンス頻度が低下しました。

5

高精度製品の製造支援

- 1. 微細化や高精度な製品を製造するための設備が必要。

- 2.製品の均一性や品質を改善したい。

E社は、極めて高い精度と均一性が求められる製品を製造していましたが、従来の装置では安定した品質を維持することができませんでした。

専用ビーズミルの導入や、プロセス制御の改善を行い、お客様が求める高精度な製造を実現しました。

プラントエンジニアリング事例

example

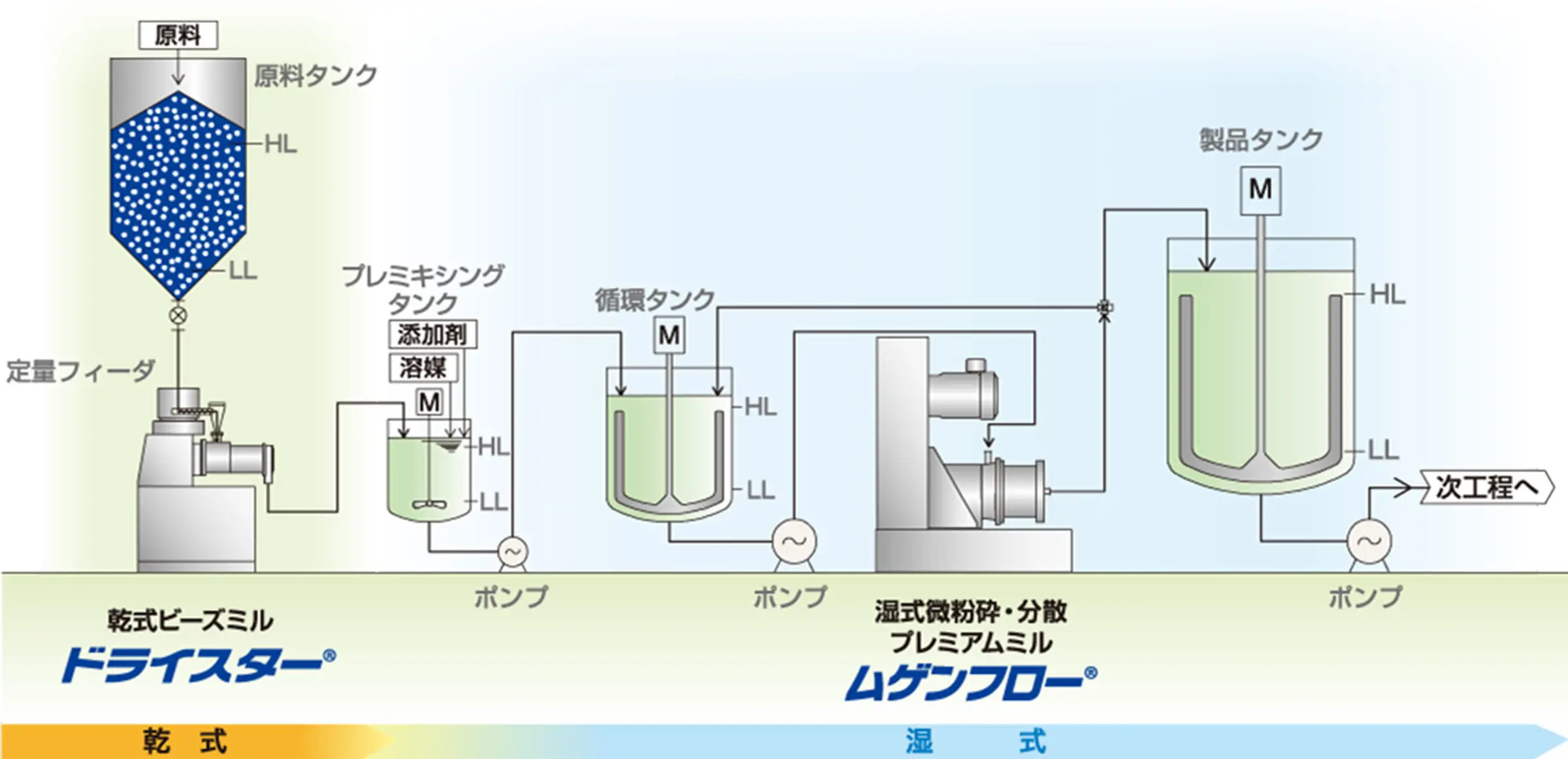

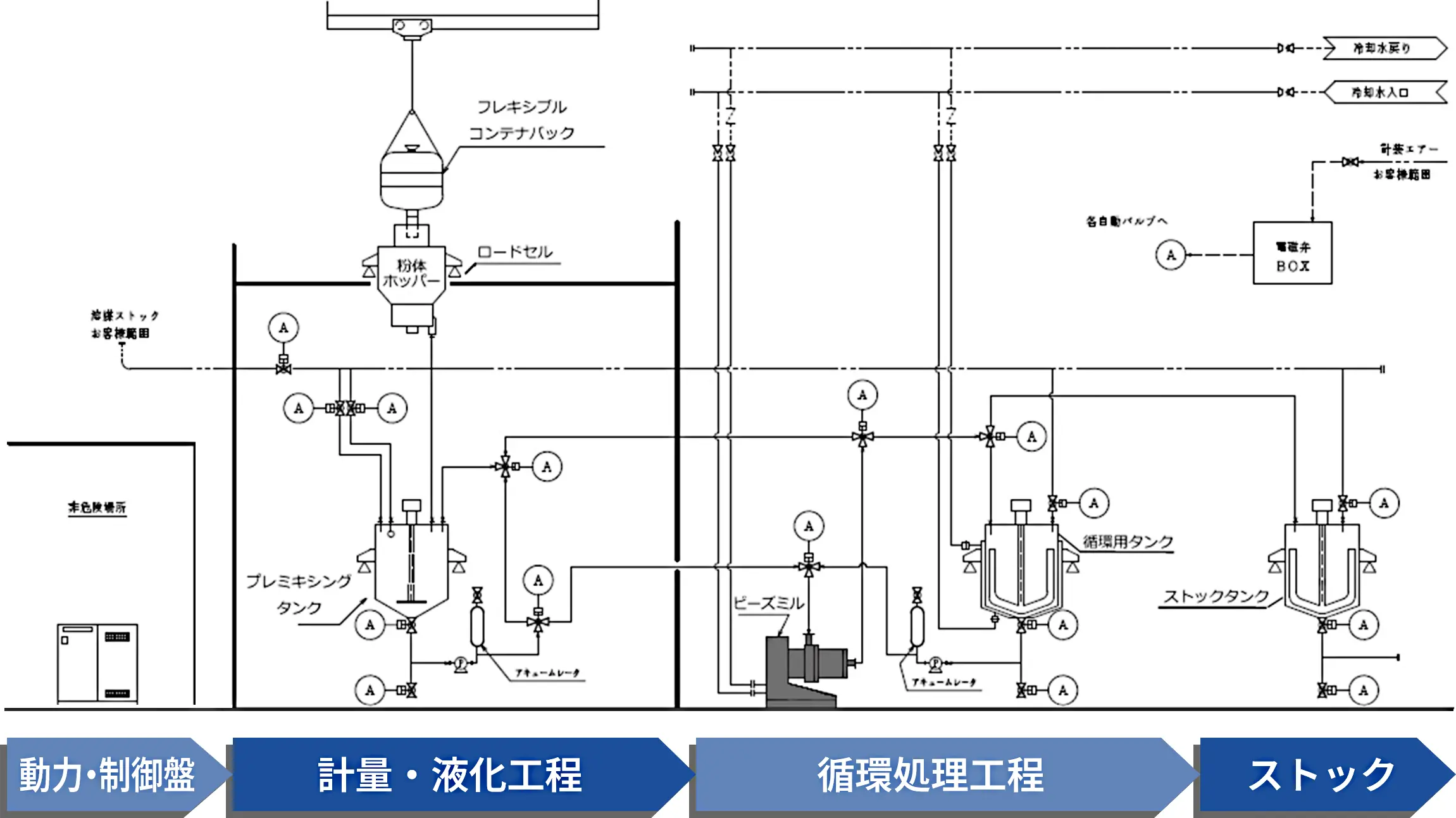

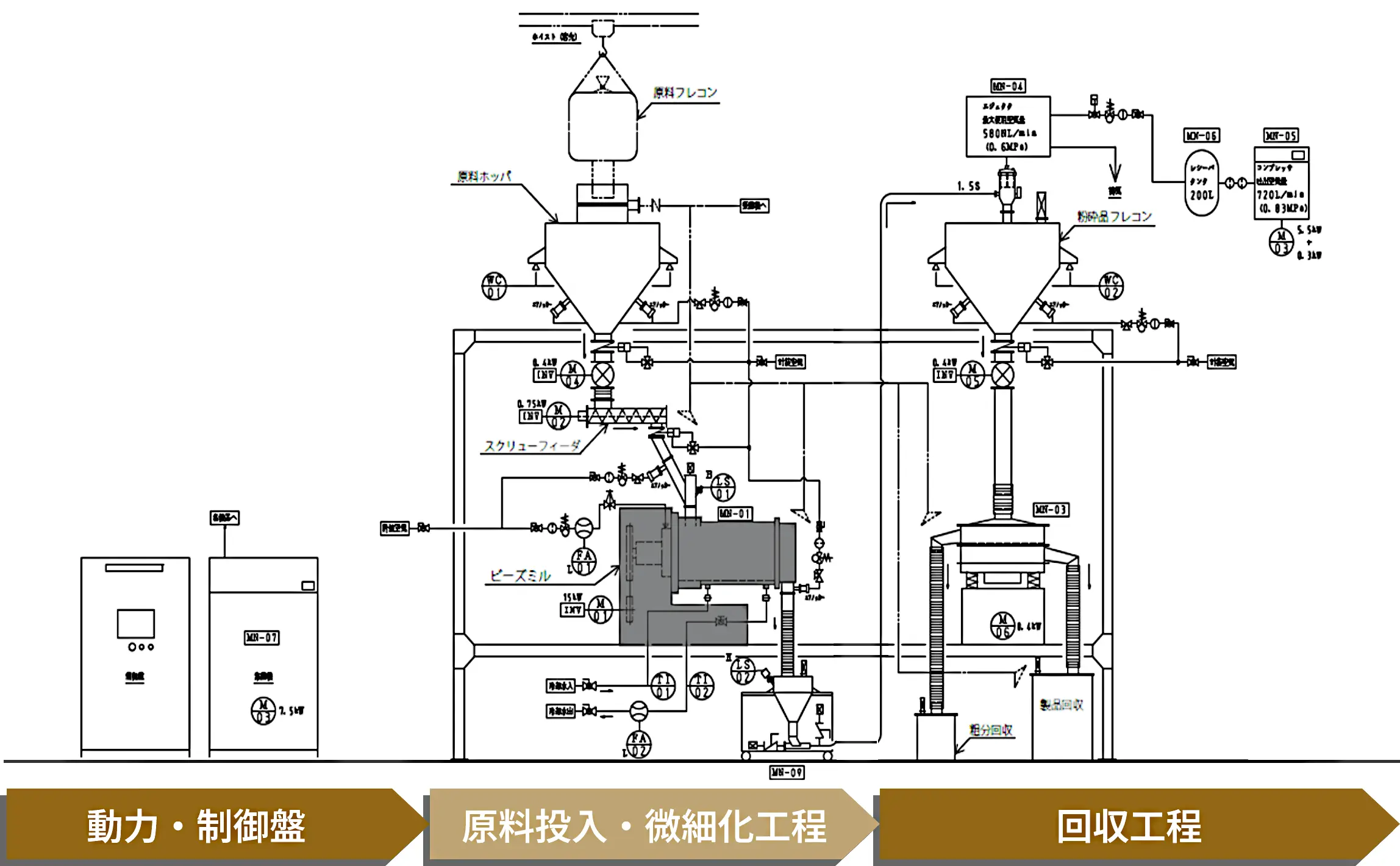

電子材料プラント

ビーズミルを活用した電子部品プラントは、微細材料の均一な粉砕・分散により、高精度で安定した材料特性を実現します。これにより、製品品質が向上し、製造効率も大幅に改善。電子部品の微細化と高性能化を目指す企業に最適なソリューションです。

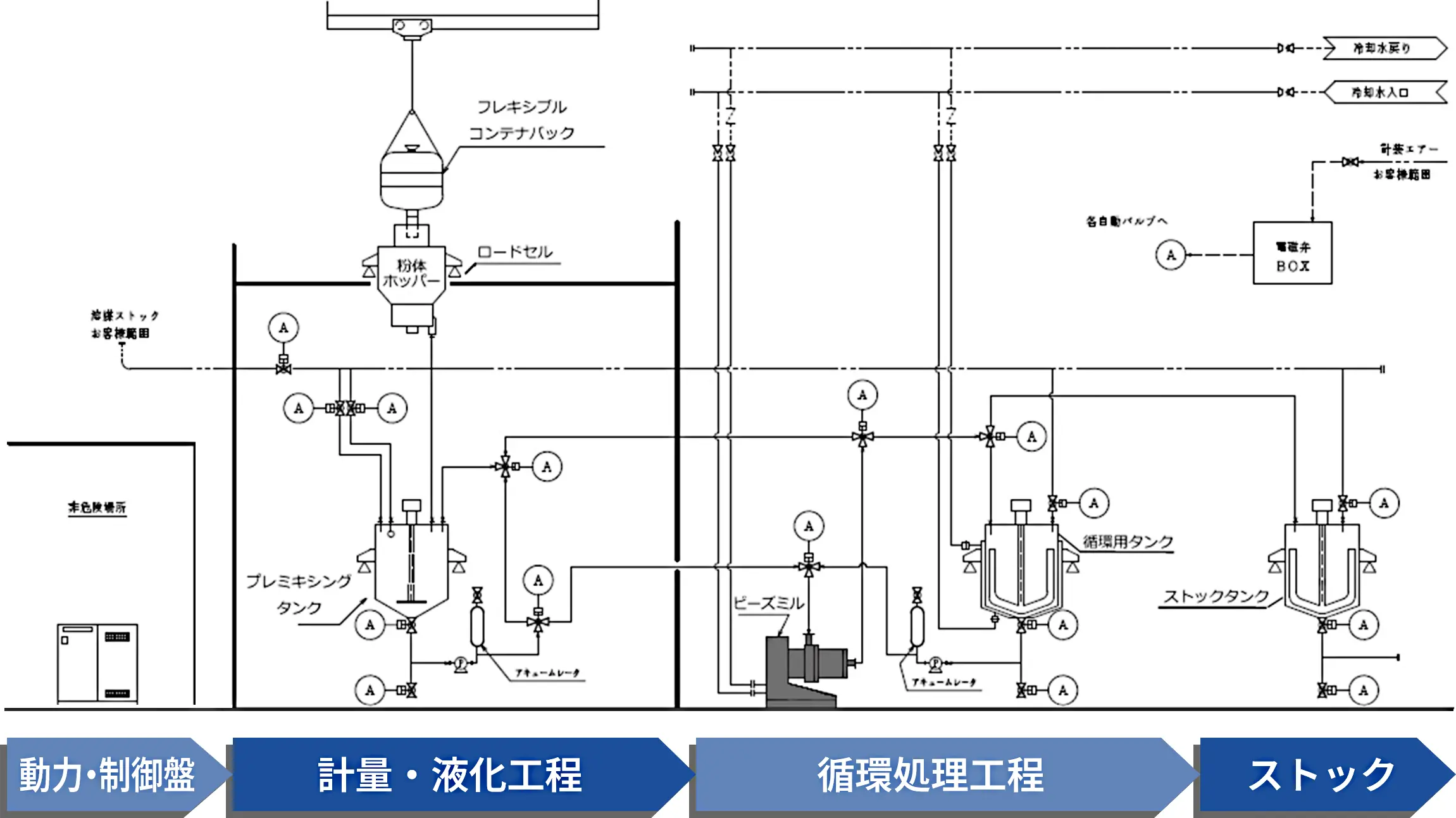

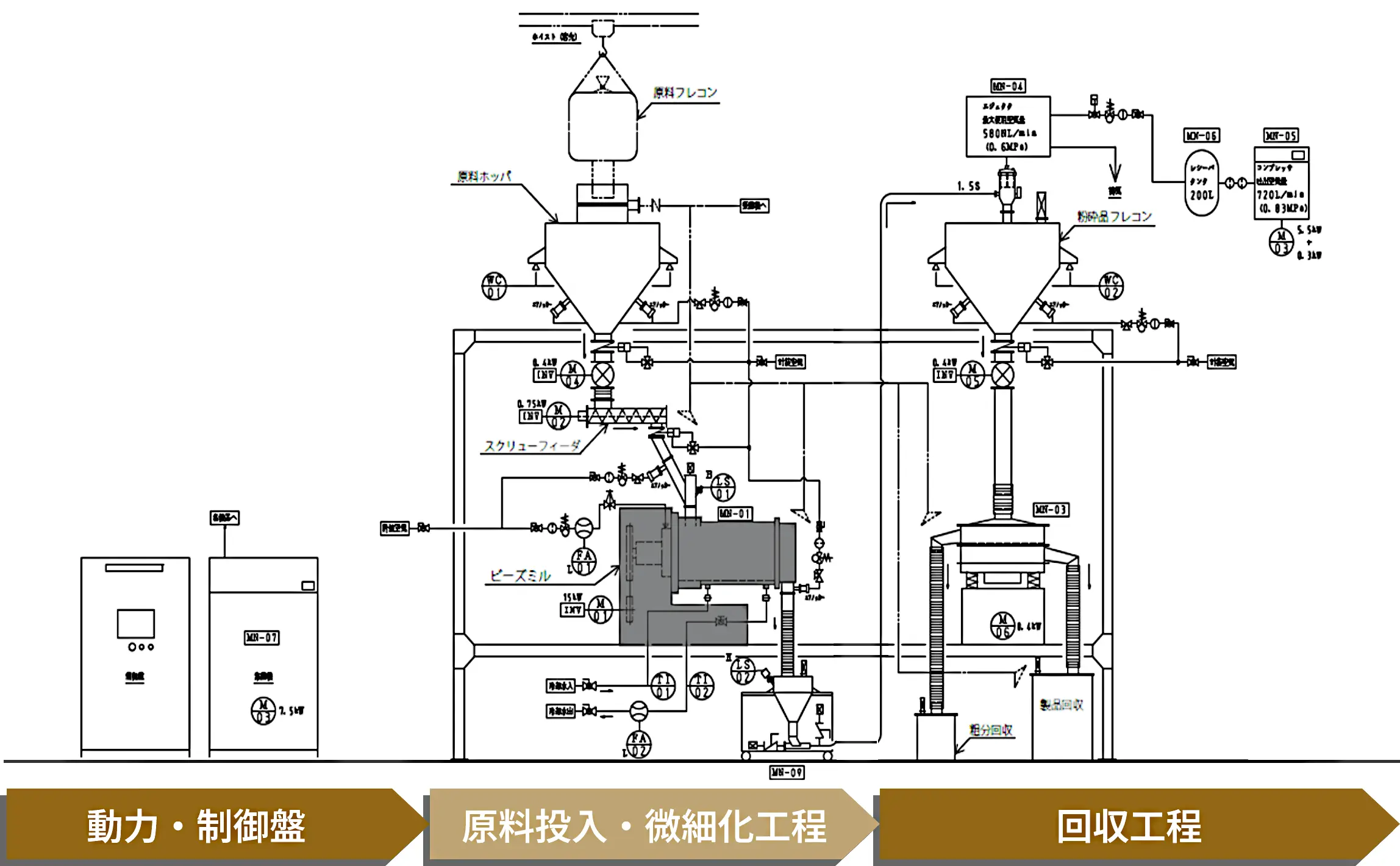

電池材料プラント

ビーズミルを活用した電池材料プラントは、原料の微細化工程を一貫してサポートします。安定した粉砕・分散性能により、粒度分布のシャープ化や摩耗・コンタミネーションの抑制にも対応。これにより、製品の小型化と電池性能の向上を可能にし、製品品質と製造効率を大幅に改善する最適なソリューションを提供します。

プラントエンジアリング・フロー

flow

お問い合わせから、納品・メンテナンスまで

step01

お問合わせ

ご希望や抱えている課題などお聞かせください。

step02

計画のご提案

生産量・設置エリアを選定

step03

機種テスト

機種選定・能力策定する

ためのテスト実施

step04

プロセス策定

生産量プロセスを策定

step05

配置設計

機種レイアウト、 配管設計

を行います

step06

規格要求

安全性、規格要求の確認

step07

機械納入

据付工事、配管工事、

電気工事、

ユーティリティ工事

step08

試運転

機械試運転、能力検証

step09

引渡し

機械の操作説明

step10

メンテナンス

運用サポート、 機械の定期

点検整備

ビーズミル自動化ソリューション

solution

生産効率アップと品質向上を実現

当社の自動化ソリューションは、ビーズミルの運用を最適化し、

安定した高品質の生産をサポートします。

自動化のメリット

- 一貫した品質管理

- 温度や圧力、流量を自動で監視・調整し、常に安定した製品品質を実現します。

- 省エネ・コスト削減

- エネルギー消費を抑え、運用コストを削減。 効率的な生産を実現します。

- 操作の簡便化

- 運転条件の自動設定やレシピ管理によって複雑な操作を簡単に。遠隔モニタリングにも対応しています。

主な機能

- 自動レシピ設定

- 事前に登録した条件で自動的に運転を開始し、複数のプロセスも簡単に切り替え可能です。

- リアルタイム監視

- どこからでも稼働状況を確認でき、異常等には自動アラートを発します。

- 予防保守機能

-

定期メンテナンスのタイミングを自動で知らせ、機械装置の寿命を延ばします。

微細化の

スペシャリストが

提供する

粉体・液体プラント

エンジニアリング

微粒子技術に関わる経験豊富な担当者が

構想・仕様検討段階から

ご要望に合わせた

最適なご提案をいたします。