技術情報

やさしい微粉砕・分散技術

粉砕機の種類と特長について

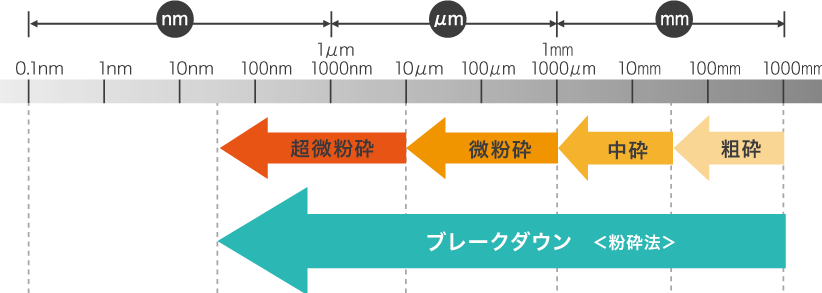

粉砕された材料の粒度に基づき「粗砕」「中砕」「微粉砕」「超微粉砕」に分類されます。これらは粒度の大きさによって定義され、一般的な基準は次のようになります:

◆粗砕: 素材を約1mmまで粉砕した状態。

◆中砕: 約1mmから数十μm(マイクロメートル)の粒度範囲。

◆微粉砕: 数十μmから約10μmまでのさらに細かい粒度。

◆超微粉砕: 約10μm以下の非常に細かい粒度で、ここでは粒子が肉眼では見えないレベルになります。

これらの分類はあくまで目安であり、具体的な数値は粉砕される材料やその用途、産業によって異なる場合があります。

◆粗砕: 素材を約1mmまで粉砕した状態。

◆中砕: 約1mmから数十μm(マイクロメートル)の粒度範囲。

◆微粉砕: 数十μmから約10μmまでのさらに細かい粒度。

◆超微粉砕: 約10μm以下の非常に細かい粒度で、ここでは粒子が肉眼では見えないレベルになります。

これらの分類はあくまで目安であり、具体的な数値は粉砕される材料やその用途、産業によって異なる場合があります。

粉砕機の種類と分類

| 分類 | 粉砕機名 | |

|---|---|---|

| 粗砕機 | ジョークラッシャー | |

| ジャイレトリークラッシャー | ||

| コーンクラッシャー | ||

| インパクト(ハンマー)クラッシャー | ||

| 中砕機 | ロールクラッシャー | |

| カッターミル | ||

| 自主粉砕器 | ||

| スタンプミル | ||

| 石臼型 | ||

| 乳鉢 | ||

| らいかい機 | ||

| リングミル | ||

| 微粉砕機 | ローラーミル | |

| ジェットミル | ||

| 高速回転粉砕機 | ハンマーミル | |

| ピンミル | ||

| 容器駆動型ミル | 回転ミル | |

| 振動ミル | ||

| 遊星ミル | ||

| 超微粉砕機 | 媒体攪拌ミル | アトライター |

| ビーズミル | ||

微粉砕機の種類と特徴

| 微粉砕機 | ローラーミル | 数個のローラーが重力や遠心力、ばねの力などによって回転するテーブルまたは鉢形の粉砕容器に対して押しつけられるような構造になっており,両者の間に挟まれた砕料を圧縮粉砕する。粉砕され,細かくなった粒子は気流によって排出される。 | |

| ジェットミル | 数気圧以上の圧搾空気、または高圧蒸気、高圧ガスを噴射ノズルより噴出させ、このジェット気流によって原料粒子を加速し、加速された粒子どうしの衝突または加速された粒子との衝突作用や衝撃作用、および摩砕によって粉砕する。 | ||

| 高速回転粉砕機 | ハンマーミル | 高速回転するハンマーによって供給粒子に衝撃を加え粉砕する。ハンマーはスウィングハンマータイプである。また出口側に多孔板やスクリーン、グリットなどをおいて、いわゆるスクリーンミルとして粉砕製品の粒度のコントロールを行う。 | |

| ピンミル | 向かい合った2枚の円板の表面に数十本ないしそれ以上のピンを互いにかみ合うように植え、片方の円板あるいは両方の円板を高速で回転させて砕料を円板中心に供給し、遠心力で円周方向に移動する間にピンによる衝撃力、せん断力によって粉砕を行う。 | ||

| 容器駆動型ミル | 回転ミル | 水平軸を中心として回転円筒の中に、その容積の1/3を満たす量の粉砕媒体(ボール、ロッドなど)を充填し、これを回転させることによって砕料を粉砕する。 | |

| 振動ミル | 円筒状ないしトラフ状のミル内にボールその他の粉砕媒体を充填し、このミルに振動を加え、媒体に運動を与えて粉砕する。 |

||

| 遊星ミル | 砕料とともにボールを充填した容器が自転しながら公転する機構によって、媒体同士および、媒体-容器内壁間の衝突力により粉砕する。 | ||

| 超微粉砕機 | 媒体攪拌ミル | アトライター | 通常3~10mm程度のボールを使用し、棒状の撹拌アームで円筒形の固定容器の中で砕料を粉砕する。撹拌状態ではアームの運動エネルギーはボールに伝達され、ボールはあたかも流動層のように粉体とともに浮遊状態となり、見掛けの体積が膨張してボール間に粉体を巻き込み、衝撃力とせん断力によって粉砕する。 |

| ビーズミル | 容器の中にビーズ(媒体)を充填し、アジテータを回転させて、原料をビーズの衝突、せん断力で粉砕する。 |

||

最も細かくできる粉砕機がビーズミル|その2種類の方式

湿式ビーズミル

湿式ビーズミルでは、対象物を液体と混ぜ合わせてスラリー化してから、粉砕室に入れて粉砕を行います。径の小さい極小のビーズを使い、高速で撹拌します。湿式ビーズミルでは、数十ナノメートルの粒子を製造できます。湿式の大きな特徴が、一度粉砕した粒子を再び粉砕室に投入する循環運転ができる点です。粒子の製造では、大きな粒子から一気に細かい粒子に粉砕しようとしてもうまく処理できません。そのため、数度に分けて粉砕したほうが良好な品質の粒子を得られます。

これにより、目的とする粒子径になるまで循環させたり、良好な分散状態になるまで運転を続けられます。循環運転方式は品質面、効率面の両方でメリットがあると言えます。

循環方式の他にも、工程をまとめて1ラインで行う「パス運転」、少量をタンク内で1回だけ処理する「バッチ運転」の3つの運転方式があり、粒子径や生産ロットに合わせて運転方式を選択できるのも湿式ビーズミルの強みです。

また、ナノ粒子の性能を最大限発揮するには、ナノ粒子が十分に分散されている必要があります。湿式ビーズミルの場合は、液中への分散も同時に行えるため安定した性能を持ったナノ粒子分散液の製造が可能です。

乾式ビーズミル

乾式ビーズミルでは、空気や不活性ガスの中で対象物とビーズを撹拌し、粉砕するタイプのものを指します。湿式よりも大きなビーズを使用するため、大きな粒子を効率的に粉砕できるのが特徴です。乾式ビーズミルでは、ナノサイズの粒子の製造もできますが、マイクロサイズの粉砕のほうが得意です。ナノサイズの処理では湿式ビーズミル、マイクロサイズの処理では乾式ビーズミルと使い分けるのがいいでしょう。

乾式ビーズミルでは「パス運転」と「バッチ運転」ができるものが多くなっていますが、乾式ビーズミルの処理速度を活かすには「パス運転」のほうがより適しています。

引用文献

- 化学工学協会編:“改訂5版化学工学便覧、p.826、丸善(1988)

- 日本粉体工業技術協会編:“粉体工学概論”、p.52、粉体工学情報センター(1995)

- 日本粉体工業技術協会編:“先端粉砕技術と応用”、p.111、NGT(2005)